Вы здесь

Импортозамещающие коагулянты и флокулянты в машиностроении

В процессе работы машиностроительных предприятий происходит загрязнение производственных стоков маслами и нефтепродуктами, которые могут нанести значительный урон водным экосистемам. Поэтому к качеству сточных вод предъявляют жесткие требования.

Сегодня существует несколько методов очистки воды, среди которых наибольшую популярность получили коагуляция и флокуляция.

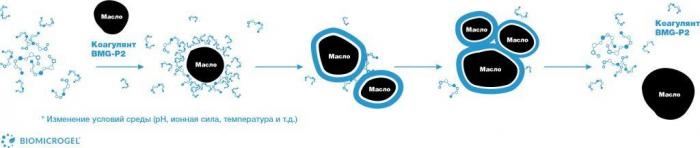

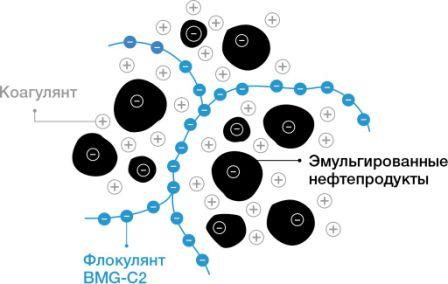

Коагуляция – это процесс укрупнения частиц дисперсной системы путем их сцепления. В результате коагуляции происходит образование осадка (седиментация). Флокуляция – процесс, который помогает объединить укрупненные частицы дисперсной системы в рыхлые хлопьевидные агрегаты – флокулы. В таком виде частицы загрязнения всплывают или оседают быстрее и отделяются от воды значительно легче.

Реагенты, применяемые для коагуляции и флокуляции, называют коагулянтами и флокулянтами. Они позволяют удалять органические вещества, твердые взвешенные частицы, металлы, нефтепродукты и др.

Доля зарубежных коагулянтов и флокулянтов по некоторым продуктам достигает 90%. Глобальный сбой логистических цепочек и уход иностранных компаний с российского рынка привел к беспрецедентному росту цен на них – по некоторым позициям на 76%. В качестве одного из примеров можно привести полиакриламид и его различные модификации. Это синтетический флокулянт, который получают из продуктов газо- и нефтепереработки.

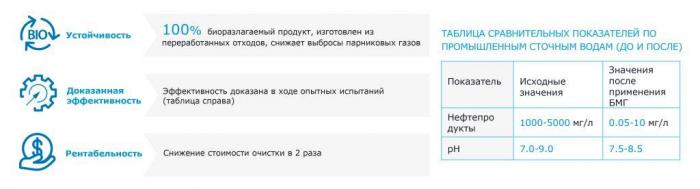

Экономически обоснованной альтернативой импортным коагулянтам и флокулянтам, в частности полиакриламиду, являются органические полимерные коагулянты и флокулянты, полученные из природного сырья: жома сахарной свеклы, яблочного жмыха и корзинок подсолнечника. Они имеют ряд преимуществ за счет своей высокой эффективности, низких производственных затрат и способности к биологическому разложению. В России имеется достаточная сырьевая база, высокий уровень спроса, а в текущих реалиях еще и низкая стоимость энергоресурсов и труда по сравнению с зарубежными странами. Сегодня такие продукты производятся в двух цехах НПО БиоМикроГели в Екатеринбурге.

За счет чего достигается эффективность очистки и экономический эффект

Эффективность очистки промышленных сточных вод на машиностроительных предприятиях, в том числе при переработке и утилизации смазочно-охлаждающих жидкостей (СОЖ), достигается за счет очистки воды до норм ПДК, исключения штрафов за негативное воздействие на окружающую среду при одновременном снижении капитальных и эксплуатационных затрат и сокращении выбросов парниковых газов.

Существующие технологии, подразумевающие применение импортных реагентов, которые, зачастую, не приводят к нужному результату по отдельным видам загрязнений (напр., нефтепродуктам). Кроме того, сегодня их применение также существенно затруднено сложившейся экономической обстановкой - по некоторым реагентам фактически возник дефицит поставок.

Альтернативные способы очистки таких стоков, к примеру, выпаривание, на многих объектах экономически нецелесообразны - выпарные установки требуют крупных капитальных вложений, высоких затрат электроэнергии при эксплуатации, а также могут быть источником выбросов парниковых газов в атмосферу, фильтровальная техника нуждается в частой замене фильтроэлементов, и зачастую не дают требуемого качества очистки.

Применение органических полимерных коагулянтов и флокулянтов природного происхождения – не только перспективный способ преодоления недостатков существующих технологий, но и путь к более рациональному использованию возобновляемых биоресурсов и переработки промышленных отходов.

Органическими полимерными коагулянтом и флокулянтом природного происхождения являются коагулянт Биомикрогели® BMG-P2 и флокулянт Биомикрогели® BMG-C2 — это биополимеры, произведенные из вторичного сельскохозяйственного сырья, заменяющие стандартные синтетические полимеры на базе нефтепродуктов.

КОНКУРЕНТНЫЕ ПРЕИМУЩЕСТВА

|

|

КОАГУЛЯНТ БИОМИКРОГЕЛИ® BMG-P2 |

ФЛОКУЛЯНТ БИОМИКРОГЕЛИ® BMG-C2 |

|

Высокая эффективность |

Результат очистки по н/п <1 мг/л |

Результат очистки по н/п <1 мг/л |

|

Скорость |

Образует осадки в 3 раза быстрее других коагулянтов |

Образует осадок в 3 раза быстрее других флокулянтов |

|

Универсальность |

Широкий рабочий диапазон

|

Широкий рабочий диапазон

|

|

Технологичность |

Решение легко встраивается в текущую схему |

Решение легко встраивается в текущую схему |

|

Биоразлагаемость и экологичность |

Получены путем комплексной переработки растительного сырья, полностью безопасны для окружающей среды |

Получены путем комплексной переработки растительного сырья, полностью безопасны для окружающей среды |

|

Уникальность |

Технологии запатентованы более, чем в 60 странах мира |

Технологии запатентованы более, чем в 60 странах мира |

Коагулянт Биомикрогели® BMG-P2 и флокулянт Биомикрогели® BMG-C2 — это экологически безопасные реагенты из природных полисахаридов, капсулирующие нефтепродукты, и позволяющие легко отделить их от воды. Они подходят для очистки воды от любых типов масел, нефти и нефтепродуктов.

Принцип действия Коагулянта Биомикрогели® BMG-P2

Принцип действия Флокулянта Биомикрогели® BMG-C2

При очистке производственных и ливневых стоков от масел и нефтепродуктов в машиностроении решение с применением коагулянтов и флокулянтов на основе биомикрогелей легко встраивается в существующую линейку оборудования и позволяет достичь показателей по очистке от нефтепродуктов <1 мг/л, снижая объемы отходов для захоронения или утилизации.

Решение для очистки СОЖ на предприятиях и линиях утилизации помогает машиностроительным предприятиям экономить и соблюдать нормативы, а утилизаторам больше зарабатывать за счет сокращения объемов отходов, содержащих масла и нефтепродукты на 80%, снижения расходов на утилизацию отработанной СОЖ в 2-3 раза и очистки воды до соответствия нормативным требованиям.

Массовое внедрение органических флокулянтов и коагулянтов на всех стадиях технологического процесса очистки производственных сточных вод машиностроительных предприятий позволит при минимизации капитальных и эксплуатационных затрат возвращать очищенную воду в оборотный цикл для системы водоснабжения предприятий, уменьшать объем отходов, передаваемых на утилизацию, снижать расход энергоносителей и сокращать количество выбросов CO2, так как производственный процесс биомикрогелей является CO2-нейтральным, а в процессе их использования не требуются нагрев и выпаривание. При этом экономика от внедрения решений на базе биомикрогелей кратно выгоднее сдачи отработанных СОЖ на переработку сторонним компаниям.

Примеры использования

Решение с применением коагулянта Биомикрогели® BMG-P2 и флокулянта Биомикрогели® BMG-C2 внедряется на многих промышленных предприятиях России.

Например, ПАО «Северсталь» использует до нескольких тысяч тонн в год смазочно-охлаждающих жидкостей (СОЖ) для защиты металла от окисления, снижения трения и температуры при его обработке. Заказчик выдвинул следующие требования к очищенной воде: радикальное снижение остаточной концентрации нефтепродуктов с величины 2500 мг/дм3 до уровня не более 10 мг/дм3; уровень рН должен находиться в диапазоне 6,5-8,5. Еще одной задачей была минимизация осадка, образующегося при применении коагулянта.

Для решения этих задач НПО БиоМикроГели использовали коагулянт Биомикрогели® BMG-P2. Принцип разделения СОЖ с применением BMG-P2 основан на последовательной обработке водомасляной эмульсии реагентами. Они дестабилизируют эмульсию, на первом этапе высвобождая часть содержащихся в ней нефтепродуктов. Применение коагулянта приводит к связыванию нефтепродуктов и образованию малорастворимого осадка, который затем отделяется методом отстаивания или фильтрации. На заключительном этапе очистки предусмотрена корректировка показателя рН осветленной воды.

СОЖ эффективно разделилась при помощи коагулянта Биомикрогели® BMG-P2 на существующем оборудовании масло-эмульсионного участка ПАО «Северсталь» при естественной температуре (22-27°С), без дополнительного нагрева.

Благодаря применению коагулянта Биомикрогели® BMG-P2 удалось эффективно осуществить разделение отработанной СОЖ, обеспечив:

- снижение содержания нефтепродуктов в воде с 2500 мг/дм3 до <1 мг/дм3;

- значение pH очищенной воды в диапазоне 6,5-8,0;

- исключение нагрева СОЖ в процессе очистки;

- выделение качественного нефтепродукта;

- потенциал к снижению образования отходов вплоть до полного их исключения.