Вы здесь

Ученые Пермского Политеха разработали подход для обнаружения неисправностей в двигателе

Асинхронный двигатель является самым распространенным типом электрических машин в мире. Электродвигатель широко распространен, поскольку обладает высокой надежностью и ремонтопригодностью, он применим в широком спектре промышленных приложений. В то же время электродвигатель подвержен износу и поломкам. Обычно это связано с условиями, в которых он используется и с плохим обслуживанием. Для постоянного контроля состояния оборудования обычно используются диагностические системы. Часто эти системы требуют остановки двигателя, не давая возможности проводить диагностику в динамическом режиме. Существующие методы контроля не всегда приемлемы, так как требуют участие эксперта для анализа, могут вызывать механический износ и искажения. Поэтому перспективнее использовать диагностические системы, которые включают минимально возможное количество измерительного оборудования и делают заключение о состоянии двигателя без непосредственного участия человека.

Асинхронный двигатель является самым распространенным типом электрических машин в мире. Электродвигатель широко распространен, поскольку обладает высокой надежностью и ремонтопригодностью, он применим в широком спектре промышленных приложений. В то же время электродвигатель подвержен износу и поломкам. Обычно это связано с условиями, в которых он используется и с плохим обслуживанием. Для постоянного контроля состояния оборудования обычно используются диагностические системы. Часто эти системы требуют остановки двигателя, не давая возможности проводить диагностику в динамическом режиме. Существующие методы контроля не всегда приемлемы, так как требуют участие эксперта для анализа, могут вызывать механический износ и искажения. Поэтому перспективнее использовать диагностические системы, которые включают минимально возможное количество измерительного оборудования и делают заключение о состоянии двигателя без непосредственного участия человека.

Ученые Пермского Политеха разработали систему на основе машинного обучения для диагностики электропривода. Разработка характеризуется низкой стоимостью и высокой надежностью.

Статья с результатами опубликована в сборнике «SCM`2023» по результатам XXVI международной конференции по мягким вычислениям и измерениям. Исследование выполнено при финансовой поддержке РФФИ и Пермского края и в рамках программы стратегического академического лидерства «Приоритет 2030».

Отказы асинхронных двигателей можно разделить на механические и электрические. Обычно до 41 % отказов связаны с подшипниковым узлом, это происходит из-за износа металла рабочих поверхностей вследствие неправильной эксплуатации. А 37 % отказов связаны с обмоткой статора, представляющие собой замыкание соседних витков. Межвитковое короткое замыкание является наиболее распространенным видом дефекта. Это состояние характеризуется соединением двух или более витков обмотки в местах, где повреждена изоляция. Как правило, такие неисправности со временем прогрессируют и приводят к более серьезным поломкам. Предложенная учеными система позволяет выявить их заранее.

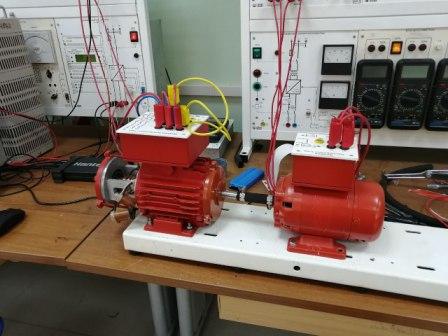

Чтобы исследовать применимость алгоритмов машинного обучения для диагностики двигателя ученые собрали лабораторный стенд. Он имитирует типовые неисправности двигателя: поломка подшипников, неисправность обмотки статора. С помощью этого стенда удалось собрать все необходимые данные для обучения модели классификатора.

Так как естественный процесс разрушения подшипника занимает много времени, ученые создали повреждения искусственно, заранее просверлив отверстия в трех подшипниках в разных местах – снаружи, внутри и в обеих обоймах.

Далее политехники в лабораторном стенде измерили токи статора электродвигателя при различных комбинациях режимов работы, с подшипниками различной степени повреждения и с различной степенью межвиткового короткого замыкания. В результате собрали 1035 единиц статистических данных, которые содержат 24% образцов для здорового двигателя, 27% образцов для неисправной обмотки статора двигателя, 24% - для неисправного подшипника и 25% для обеих неисправностей. Благодаря собранному материалу ученые обучили систему и протестировали в лабораторных условиях.

– Цель диагностической системы – определить, исправен двигатель или поврежден, поэтому общий принцип идентификации неисправностей сводится к классификации для каждого типа неисправности. Таким образом, проблема сводится к поиску алгоритмов, обеспечивающих классификацию с приемлемой точностью, – объясняет инженер кафедры «Микропроцессорные средства автоматизации» ПНИПУ Савелий Сальников.

Чтобы обучить систему определять неисправности могут быть использованы различные модели машинного обучения. Политехники сравнили некоторые из них и разработали ансамблевый подход, когда из нескольких моделей собирается одна, более эффективная. Общая идея алгоритма – последовательное применение предсказателя таким образом, что каждая последующая модель сводит ошибку предыдущей к минимуму. В итоге ученые добились улучшения всех характеристик качества классификатора. А построенные графики, которые оценивают качество классификатора, подтверждают, что предложенный подход эффективен.

– Разработанная система измеряет токи двигателя с помощью датчиков тока. Полученные результаты поступают на предварительно обученную модель классификатора, которая по этим параметрам распознает неисправность. На данный момент система работает в режиме наблюдения, однако результаты диагностики могут быть использованы для планирования скорого ремонта на предприятии, – поделился инженер кафедры «Микропроцессорные средства автоматизации» ПНИПУ Савелий Сальников.

Разработанный подход ученых Пермского Политеха позволит точно и качественно проводить диагностику неисправностей асинхронного двигателя на основе машинного обучения. Предложенная система имеет перспективы для промышленного внедрения, так как проблема особенно актуальна для ответственных двигателей в промышленном производстве. Система характеризуется низкой стоимостью за счет использования всего двух датчиков измерительного тока и высокой надежностью, может конкурировать с существующими на рынке продуктами.

На фотографии: собранный лабораторный стенд